荆州金刚石电镀磨针(服务保障)_金刚石电镀磨针报价

2025-03-15 08:02:44

金刚石锯片的选择参数标准:

金刚石粒度的选择:当金刚石粒度粗且为单一粒度时,锯片刀头锋利,锯切,但金刚石结块的抗弯强度下降;当金刚石粒度细或粗细粒度混合时,锯片刀头耐用度高,但效率较低。综合考虑以上因素,选择金刚石粒度为50/60目较为适宜。

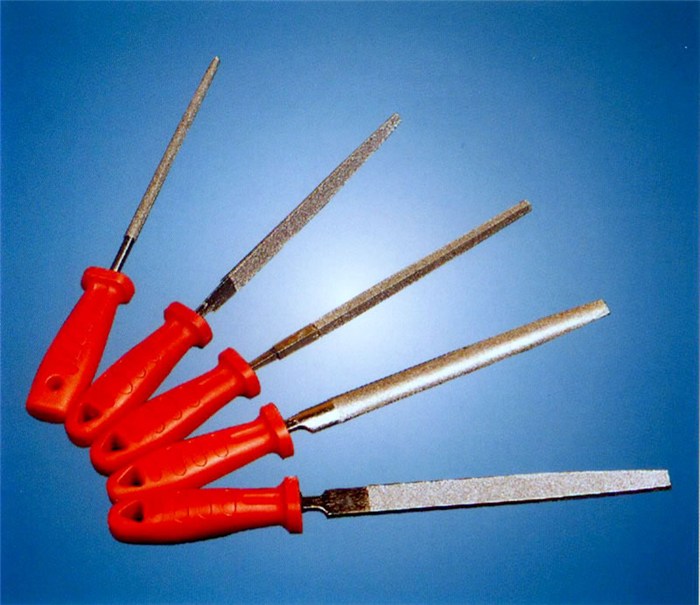

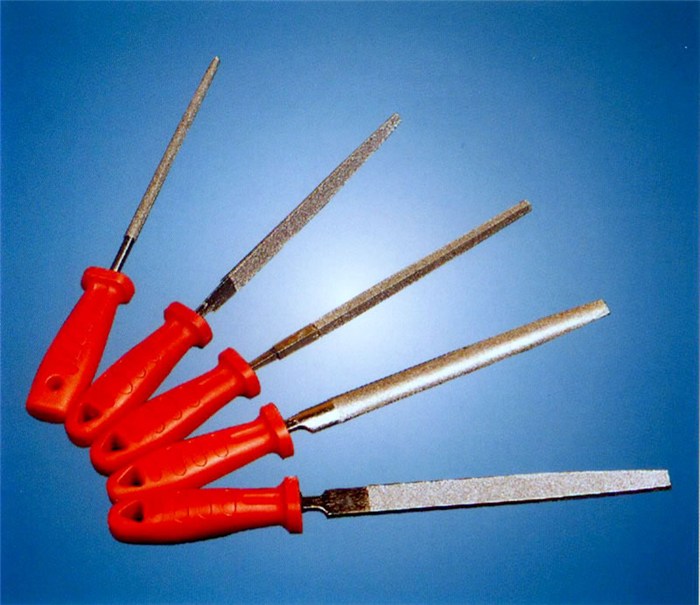

油石、磨石:油石是用磨料和结合剂等制成的条状固结磨具金刚石电镀磨针。油石在使用时通常要加油润滑金刚石工具电镀,故名。油石一般用于手工修磨刀具和零件,也可装夹在机床上进行珩磨和超精加工。油石有人造的和天然的两类,形状很多。本文并没有再对油石进行分类,同样使用属性来区分。

高温钎焊性能比电镀金刚石工具优异得多

德国的A Trenker等在钎焊过程中分别采用了镍基活性钎料和镍基钎料来实现金刚石与基体的结合。由与电镀工具的对比图可以看出,高温钎焊金刚石工具的性能比电镀金刚石工具优异得多,钎焊工具起始磨削性能是电镀工具的3.5倍以上金刚石锯片电镀,寿命是电镀工具的3倍以上;

由于钎焊工具有较大的容屑空间,金刚石磨粒有较大的自由切削面且磨粒间空间较多,使切屑很容易被排除,所以钎焊金刚石工具的磨削性能好。

固结磨具按所用磨料的不同,可分为普通磨料固结磨具和超硬磨料固结磨具。前者用刚玉和碳化硅等普通磨料金刚石磨盘电镀,后者用金刚石和立方氮化硼等超硬磨料制成。

普通磨料固结磨具是由结合剂将普通磨料固结成一定形状,并具有一定强度的磨具。一般由磨料、结合剂和气孔构成,这三部分常称为固结磨具的三要素。

硬质合金砂轮可作为切削工具

硬质合金砂轮具有一系列优良性能,用途十分广泛,随着时间推移用途还在不断扩大,主要用途:

切削工具:硬质合金砂轮可用作各种各样的切削工具。我国切削工具的硬质合金砂轮用量约占整个硬质合金砂轮产量的三分之一,其中用于焊接刀具的占78%左右,用于可转位刀具的占22%左右。

而数控刀具用硬质合金砂轮仅占可转位刀具用硬质合金砂轮的20%左右,此外还有整体硬质合金砂轮钻头,整体硬质合金砂轮小园锯片,硬质合金砂轮微钻等切削工具。

钨钢磨头的用途

钨钢磨头可以加工铸铁、铸钢、碳素钢、合金钢、不锈钢、铜、铝等金属,和大理石、玉、骨等非金属。清理铸、锻、焊件的飞边、毛刺、焊缝,如机铸厂、造船厂、汽车厂等。使用简朴利便,安全可靠,可减轻劳动强度,改善工作环境。

钨钢磨头主要在气动或电动驱动工具上使用,转速一般为6000-50000转/分,配套的驱动工具的夹具同心度一定要好,严禁和不同心的夹具配套使用,使用时柄部必需夹紧、夹正,运转时严禁有晃动现象,切削方向应从右向左平稳移动,不要用力过猛,防止弹动、撞击,柄长超过80mm的应减速操纵,为防止切屑飞散,请用防护眼镜。

金刚石磨头特性的选择

(1)金刚石金刚石磨料的选择:

人造金刚石(代号JR):磨削性能好,磨头消耗少,但不 造于大负荷磨削,使用要求高。

天然金刚石(代号JT):磨削性能较人造金刚石差,磨头 消耗大,但可采用比人造金刚石磨头更大的磨削用量;用在青 铜结合剂中磨削时发热量大:磨削性能差。

根据我国金刚石资源的情况和上述特点,建议多用人造金

刚石。

(2)粒度的选择:

不同粒度的磨头,磨削工件光洁度不同,磨削时磨头的消 粍也不同。

树脂结合剂磨头:用人造金刚石做金刚石磨料时,以80«〜150» 粒度的消耗低;用天然金刚石做詹料时,则以120#〜150#粒 度的消耗少。

靑锏结合剂磨头:用人造金刚石做金刚石磨料时,以80«粒度砂 轮的消耗低。

(3)硬度的选择:

只有树脂结合剂金刚石磨头才有“硬度”这一特性。一般 采用Y,级或更高。

(4)浓度的选择:

高浓度金刚石磨头保持磨头形状的能力强,低浓度磨头磨 削时,金刚石的消耗往往更低些,应根据需耍酌情选取。

树脂结合剂磨头,用人造金刚石做金刚石磨料时,以50%浓度磨 削效果好。如要求磨头能较好的保持形状,则需采用更髙的 浓度;如采用天然金刚石做金刚石磨料时,则以25%浓度效果好, 同样,如果要求磨头保持形状,要适当提高浓度。

金刚石磨头粒度及其选择

粒度是指金刚石磨料的颗粒尺寸。对用筛选法获得的磨粒来说, 粒度号是用一英时长度上有多少个孔的筛网来命名的。例如, 12«粒度是指一英时长度上有十二个孔,余类推。而用Wxx 表示的微粉则是磨粒的实际尺寸。按照新修订的金刚石磨料粒度标 准,每种粒度号对应的磨粒尺寸如表2。

表2 粒度号及对应的磨粒公称尺寸(JB 1182—71)

金刚石磨料粒度的选择主要与加工表面光洁度和磨削生产率有关。 '当工件的磨削余量大,要求切削而工件表面质量要 求不髙时,例如去毛刺等,可选择14»〜24»的粗粒度金刚石磨头。

当磨头和工件接触面积较大时,要选用粒度組一些的砂 轮。例如,磨削相同的平面,用磨头的端面磨削比用磨头的周 边磨削选的粒度要粗些。

磨削有色金属和软金属比磨削钢件时所用的粒度要粗一些。一般的外圆和平面磨削选用36#〜70#粒度。外圆磨削大批生产时,例如磨曲轴轴颈,选用36»〜46»粒度。薄壁零件磨削时容易发热,此时,粒度要选得粗一些。

粒度较细的金刚石磨头一般用于磨削余量小、光洁度要求高的零 件。例如,刀具的刃磨一般采用60«〜100«粒度。螺纹磨削等则 用细于80»的粒度。

一般来说,随着粒度变细,磨削后的工件表面光洁度提 髙,但粒度对光洁度的这种影响只能就一定范围来说。我国上海机床厂和其他许多单位的工人和技术人员,经 过反复的试验和实践,通过对机床进行调整、改装、改进修整 方法,用较粗的46»〜80»粒度的陶瓷磨头同样磨出了 V12以上 的高光洁度,而用W10〜W20的细粒度树脂或橡胶结合剂加石 墨填料的磨头可以磨出V14的高光洁度。